南方电网公司由设备构成的固定资产原值占公司资产原值总额的87%。把这部分资产管理好,使其在生命周期最大限度发挥应有价值,是公司在新的发展条件下亟待解决的问题。开展延长设备使用寿命措施的研究,对实现公司战略目标、提升企业价值创造能力、实现资产精益化管理具有很强的现实意义。

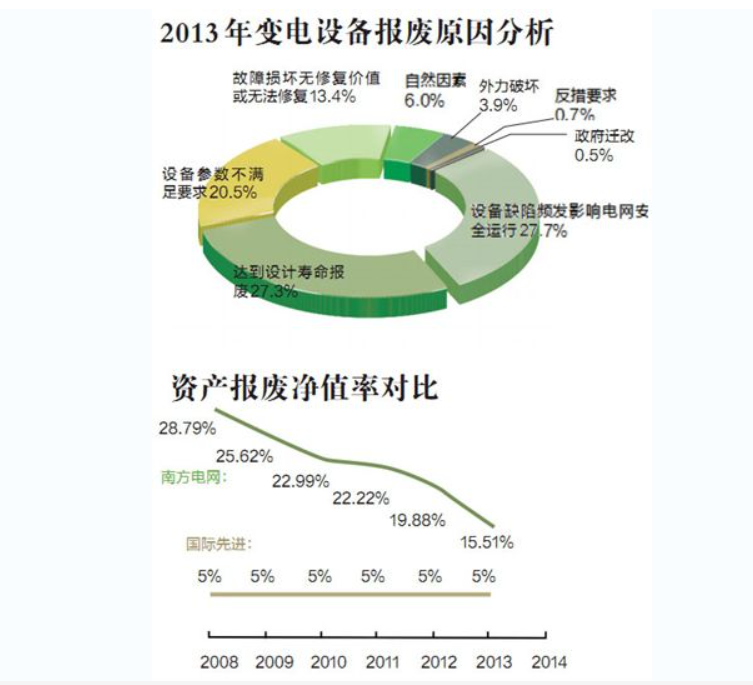

2013年变电设备报废原因分析

目前,南方电网公司在运的110千伏及以上主要变电设备近23万台,涉及生产厂家近2000家,设备型号近7400种。公司正面临设备品类繁多,技术管理难度大,备品备件储备及运维检修困难,运维成本过高,设备替换、使用通用性较差等问题。以变压器为例,公司共有110千伏及以上变压器8079台,共659种型号、279个厂家。同一型号变压器平均不到13台,有27个型号的产品在系

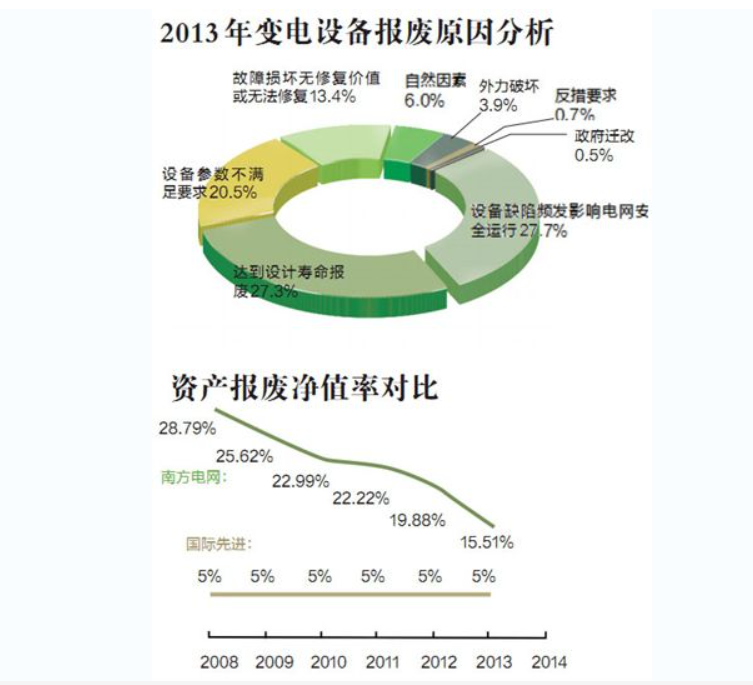

另外,从使用寿命及设计寿命上看,我们与国际先进电网企业间还存在较大差距。据统计,近3年,公司断路器平均退役年限为17年,变压器平均退役年限为25年;而现行国内变压器和断路器的设计使用寿命为30年,中华电力及国际先进电网企业的设备设计寿命为50年。

原因:8个因素影响设备使用寿命

经统计分析,公司近年设备退役报废的原因有以下8个方面:设备缺陷频发影响电网安全运行退役、达到设计寿命报废、设备参数不满足要求退出运行、故障损坏无修复价值或无法修复报废、自然灾害损坏、外力破坏、不满足反措要求、由于迁改报废。其中,故障损坏、设备缺陷频发、达到设计寿命、设备参数不满足要求等4方面的原因占总数90%,是影响设备使用寿命的主要因素和短板。

针对影响设备使用寿命的这4个短板,根据资产全生命周期的理念,进一步分析形成短板的技术原因和管理原因,找出存在问题。其中包括:

设备缺陷频发影响电网安全运行。原因一是维护检修不足,暴露的问题主要有:对设备检修的重要性认识不足,没有按照规程规范的要求开展检修;检修力量不满足要求,检修未达到相关标准;电网结构薄弱,停电困难,设备品类繁多、检修难度大。二是设备制造及安装质量不良,暴露的主要问题有:设计、工艺、材料选择等控制不足,造成绝缘、机构等存在问题;安装过程质量控制存在问题。三是选型和运行环境不当,暴露的主要问题有:设备的设计质量及选型标准不完善,设备不满足运行条件要求。

故障损坏,提前报废。暴露的主要问题有:设备的修复评估机制不完善,对修理、更换的安全、技术、经济综合评估不深入;以我为主的检修能力不足。

达到设计寿命报废。暴露的主要问题有:设计寿命标准相对较低,设备延期使用的评估及报废机制不完善。

技术参数不满足系统运行要求。暴露的主要问题有:部分断路器和变压器投运时间较短,由于系统的发展,容量不满足要求,随即更换、退役;退役的设备未建立全网一盘棋的跨省区再利用机制,再利用效率不高。

应对:针对5个环节提出解决措施

针对影响使用寿命4个短板中暴露的13个主要问题,我们结合资产全生命周期管理的5个环节,提出了相应的解决措施。

在规划设计阶段——编制、完善装备技术导则,从源头上规范设备选型,解决设备品类繁多,运维成本过高,技术管理难度大,备品备件储备及检修困难,替换、使用通用性较差等问题。

合理配置设备,适度考虑系统和负荷变化的需要。结合经济环境和当地发展情况,有效进行负荷预测,优化电网结构。

在保障安全的前提下,合理安排运行方式,解决断路器遮断容量不足和主变容量过载的问题。

在装备技术导则方面,对设备参数优化,减少设备品类;对地域进行分类,明确不同地域设备的选型;对运行环境进行分类,明确不同环境设备使用的要求;对设备结构进行明确,减少运维检修成本及难度。目前装备技术导则已在公司规划、选型中得到应用,为减少设备品类、优化设备配置提供技术依据,为把好设备选型关提供支持。

在物资采购阶段——编制、完善各类设备技术规范书,把好设备入口关,选择好设备。对设备的结构、材料、工艺、试验要求、使用环境、安装运输储存等提出技术要求,对设备的设计使用寿命提出了延长到40年的要求。

强化监造管理。物资部门开展以我为主的设备监造工作,强化制造过程中的质量管控。

加强设备技术监督。对制造过程中的关键工艺、关键节点、关键材质进行抽检,从源头上选择好设备,提升设备质量。

目前,公司已颁布GIS设备技术规范书和变压器技术规范书,对设备的结构、材料、工艺、试验要求、使用环境、安装运输等进行了优化,目前该规范书已在物资品类优化中得到应用。下一步,将继续完成断路器、隔离开关等设备的技术规范书,最终实现由“厂家生产什么设备,我用什么设备”到“我要什么设备,厂家生产什么设备”的转变。

在工程建设阶段——加强项目管理。加强过程管理,严格执行WHS质量管控,提高工程质量,逐步实现“零缺陷”移交。

建立工程建设过程的技术监督机制。检查设备验评标准、反措等在设备安装、调试、验收等环节的执行;并对关键节点、关键内容、关键试验项目进行抽检。

加强验收管理。建立“谁验收、谁签字、谁负责”的责任追溯机制,把好工程质量移交关。

在维护检修阶段——建立完善分层分级的设备管控机制,落实好“应修必修、修必修好”。

坚持“应修必修”。开展大修、技改策略研究,严控设备更换,防止以换代修。

坚持“修必修好”。建立检修套路,按照“七步法”开展检修工作,严把技术关、质量关、工艺关,严控检修质量,通过检修达到恢复设备技术参数和性能的要求。

提升检修能力。建立以我为主的检修和培训模式。

在退役报废阶段——建立完善设备修复和再利用机制。完善设备退役使用价值鉴定技术标准和流程,从制度上鼓励和保证闲置物资再利用。

建立全网统一的跨区域设备再利用机制。制定并严格执行资产在法人内部调拨和跨法人单位交易管理规定及操作指引,促进闲置设备在全网不同区域间合理再利用。

接下来:进一步细化管理

下一步,公司设备部将结合延长设备使用寿命的研究成果,进一步细化设备管理工作。

立足当前,着力解决存量设备的管理问题。通过完善基础数据、开展设备健康状态评价、实施差异化设备运维、加强设备检修管理等举措,延长设备使用寿命、降低设备报废残值。

着眼长远,强化增量设备的全生命周期管理。按照资产全生命周期的要求,通过各部门的共同努力,逐步实现资产全生命周期风险、效能、成本综合最优。